PCBA加工中SMT制程最关键的就是锡膏印刷工艺

PCBA往往伴随着繁琐的加工步骤,其中SMT制程最关键的就是锡膏印刷工艺,那么大家知道PCBA加工锡膏工艺该如何优化吗?

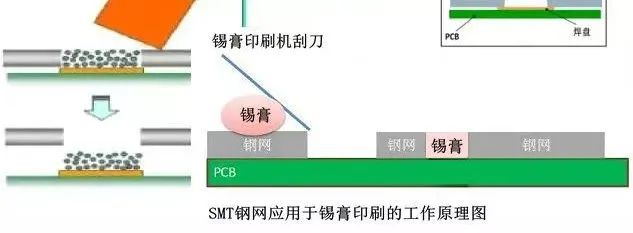

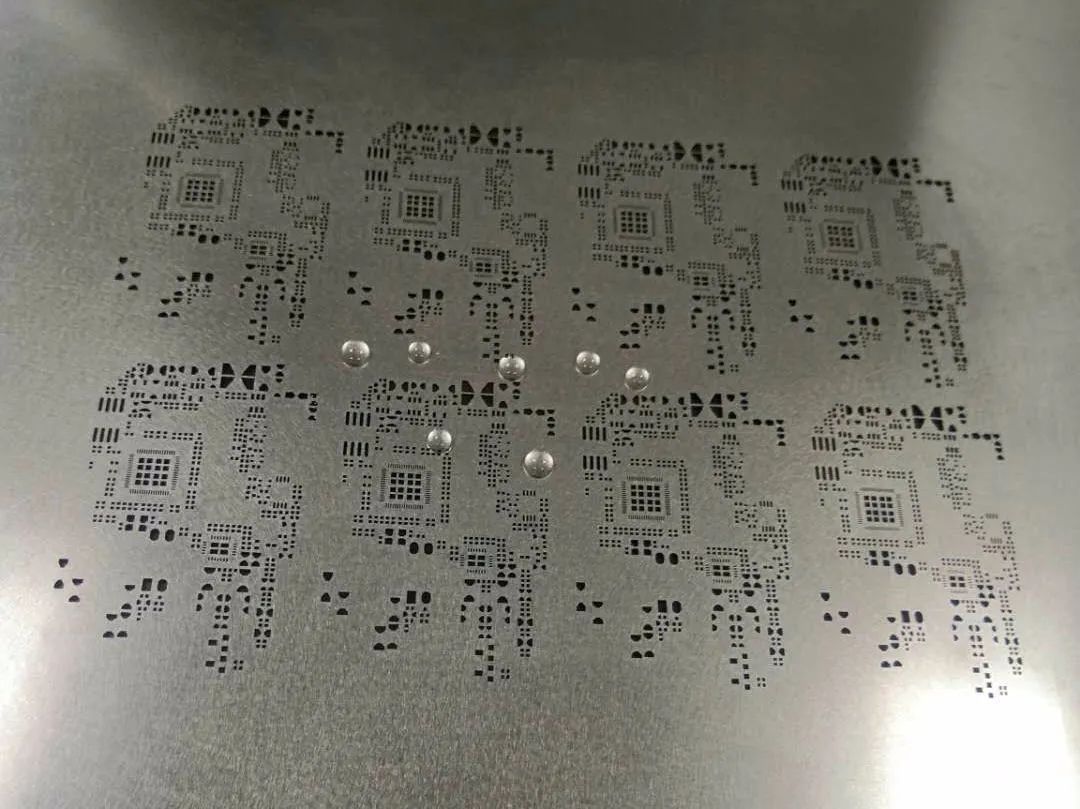

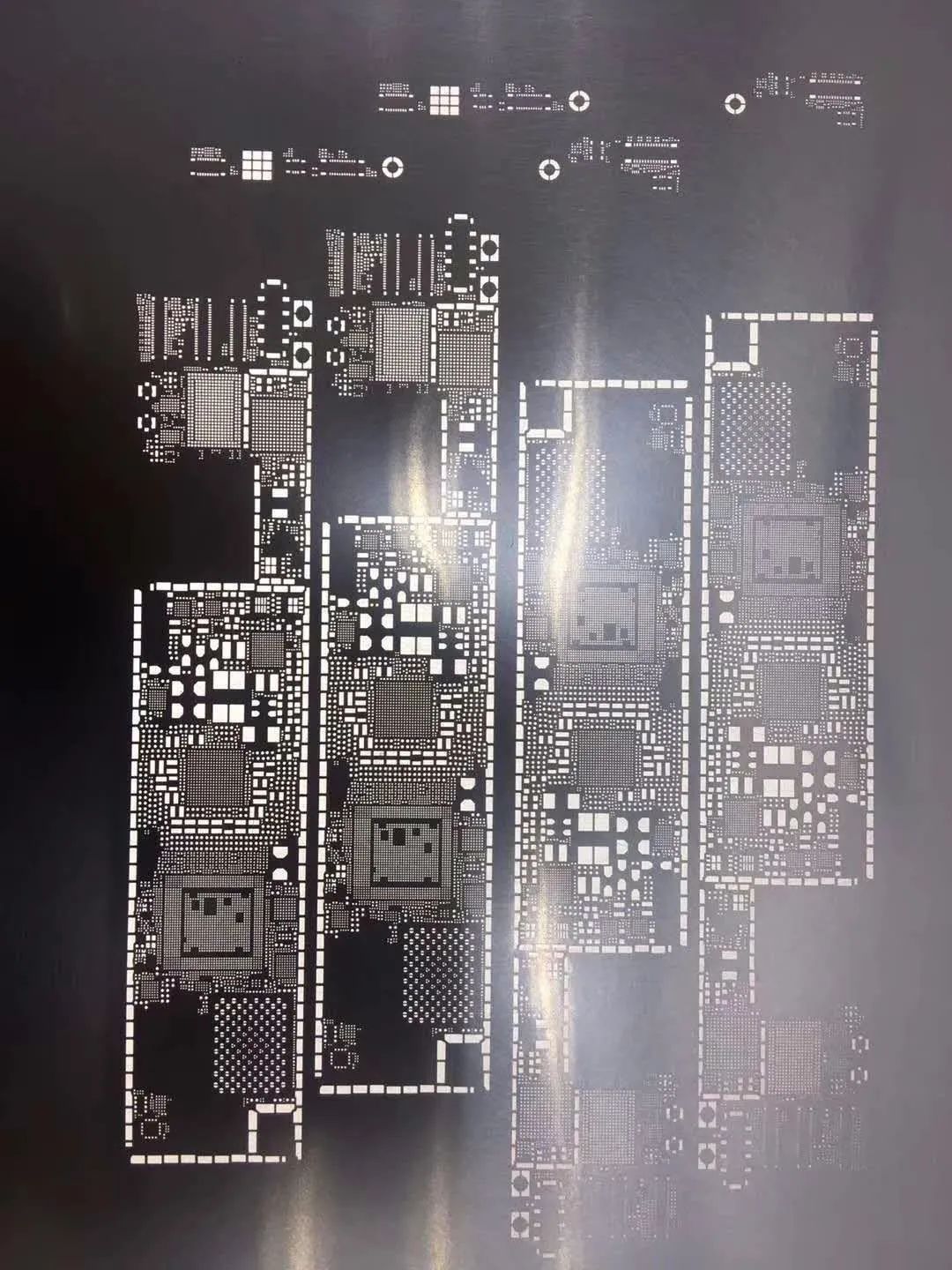

SMT锡膏印刷模板(stencil)又称SMT漏板、SMT网版、SMT钢网,它是用来定量分配锡膏或贴片红胶的,是保证印刷焊膏/贴片红胶质量的关键工装。

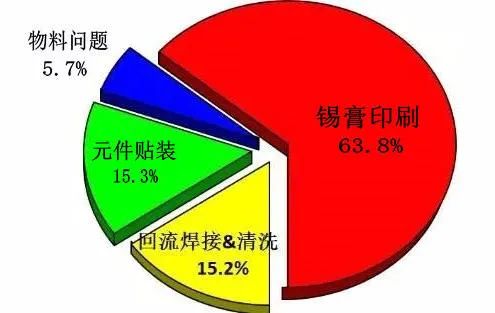

对于电子EMS组装行业来说,SMT组装是一项相当成熟的工艺技术,但成熟并不意味着不会存在缺陷问题。相反,随着电子元件封装的进一步微型化,制程问题就显得更加难以控制。

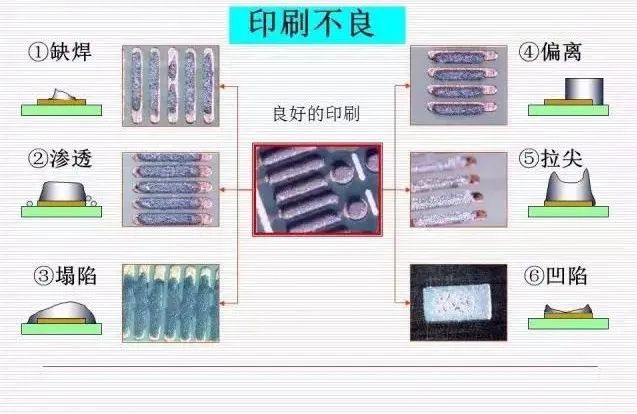

根据权威性数据统计,SMT制程中最重要最关键的工序应该是锡膏印刷工艺,几乎70%的焊接缺陷是由于锡膏印刷不良引起的。

锡膏印刷工艺事关SMT组装质量成败,其中钢网的设计和制造又是锡膏印刷质量好坏的一个关键因子,设计适当可以得到良好的锡膏印刷结果,否则就会导致制程质量不稳定,缺陷问题难以控制。以下内容将列举一些常见的SMT锡膏钢网开孔优化设计供大家参考。

模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

模板设计属于SMT可制造性设计的重要内容之一!

SMT钢网模板设计内容:

模板厚度

模板开口设计

模板加工方法的选择

台阶/释放(step/release)模板设计

混合技术:通孔/表面贴装模板设计

免洗开孔设计

球栅阵列(PBGA)的模板设计

球栅阵列(CBGA)的模板设计

微型BGA/芯片级包装(CSP)的模板设计

混合技术:表面贴装/倒装芯片(flip chip)的模板设计

胶的模板开孔设计

锡膏印刷工艺对焊接品质至关重要

SMT钢网制作外协程序及工艺要求

- 模板厚度设计

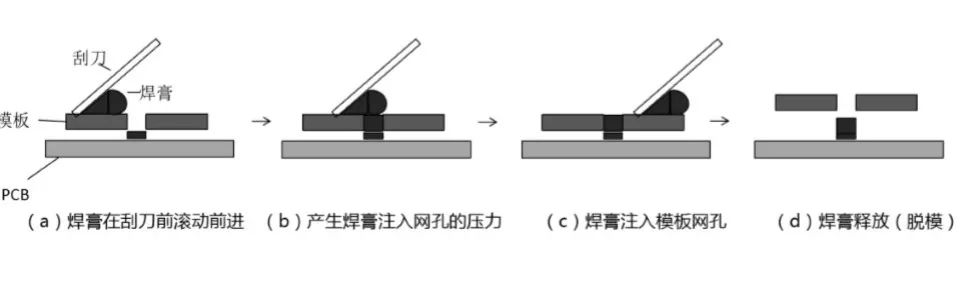

模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

通常使用0.1mm~0.3mm厚度的钢片。高密度组装时,可选择0.1mm以下厚度。

通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

脠求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理。

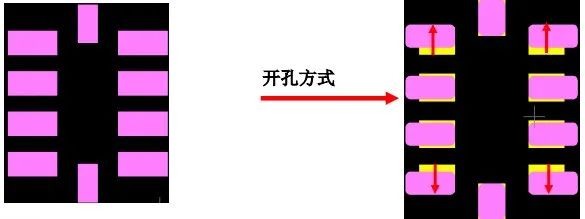

- 模板开口设计

模板开口设计包含两个内容:开口尺寸和开口形状

口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

模板开口是根据印制电路板焊盘图形来设计的,有时需要适当修改(放大、缩小或修改形状),因为不同元器件引脚的结构、形状、尺寸,需要的焊膏量是不一样。

同一块PCB板上元器件尺寸悬殊越大、组装密度越高,模板设计的难度也越大。

⑴ 模板开口设计最基本的要求

宽厚比=开口宽度(W)/模板厚度(T)

戠积比=开口面积/孔壁面积

矩形开口的宽厚比/面积比:

宽厚比:W/T>1.5

面积比:L×W/2(L+W)×T>0.66

研究证明:

面积比>0.66,焊膏释放体积百分比>80%

面积比<0.5,焊膏释放体积百分比< 60%

影响焊膏脱膜能力的三个因素

面积比/宽厚比、开孔侧壁的几何形状、和孔壁的光洁度

尺寸[宽(W)和长(L)]与模板厚度(T)决定焊膏的体积

理想的情况下,焊膏从孔壁释放(脱膜)后,在焊盘上形成完整的锡砖(焊膏图形)

各种表面贴装元件的宽厚比/面积比举例

|

例子(mil) |

开孔设计(mil) (宽×长×模板厚度) |

宽厚比 |

面积比 |

焊膏释放 |

|

1:QFP 间距20 |

10×50×5 |

2.0 |

0.83 |

+ |

|

2:QFP 间距16 |

7×50×5 |

1.4 |

0.61 |

+++ |

|

3: BGA 间距50 |

圆形25厚度6 |

4.2 |

1.04 |

+ |

|

4: BGA 间距40 |

圆形15厚度5 |

3.0 |

0.75 |

++ |

|

5: μBGA 间距30 |

方形11厚度5 |

2.2 |

0.55 |

+++ |

|

6: μBGA 间距30 |

方形13厚度5 |

2.6 |

0.65 |

++ |

|

注:+ 表示难度 |

||||

μBGA (CSP)的模板印刷推荐带有轻微圆角的方形模板开孔。

这种形状的开孔比圆形开孔的焊膏释放效果更好一些。

对于宽厚比/面积比没有达到标准要求,但接近 1.5和0.66的情况(如例2),应该考虑如以下1~3个选择:

–增加开孔宽度

增加宽度到 8 mil(0.2mm) 将宽厚比增加到 1.6

–减少厚度

减少模板厚度到 4.4 mil(0.11mm) 将宽厚比增加到 1.6

–选择一种有非常光洁孔壁的模板技术

激光切割+电抛光或电铸

常用SMD电子元器件

及IC芯片开口尺寸及厚度

1、SIM贴片卡座

1:三PIN脚的左右各扩0.25mm,上或下扩0.3mm

2:两PIN脚的左右各扩0.3mm,上下扩0.25mm

3: 如两个SIM贴片卡座在一起的话,两SIM卡座固定脚之间保证0.6mm的间距

2、排插

0.4mmPitch的排插,横的方向开0.18mm,竖的方向开0.17mm

3、BGA

0.4mmPitch的BGA,钢网厚度开制0.1mm

4、IC芯片

5、排容/排阻

Pitch为0.5mm的排容,焊脚开孔0.25mm,外扩0.1mm,四个外角外扩0.05mm.

排阻

Pitch为0.5mm的排阻,焊脚开孔0.22mm*0.5mm,外扩0.1mm,内缩0.1mm四个外角外扩0.05mm。

6、IO/USB

元件定位孔加一根0.3mm的径,定位孔面积按比例1:1.2开孔,Pitch为0.4mm的USB接口开成瘦腰二端为0.18mm,中间为0.16mm

7、PA接地焊盘元件

中间大接地焊盘开三个方孔/圆孔,开面积的50%

中间小的焊脚开面积的80%

外面的焊脚开面积的60%

8、Pitch为0.5mm的五极管和六极管

元件焊脚开孔0.24mm四个外角外移0.08mm,引角长度达到0.55mm以上

9、9个球的CSP

焊盘开成0.27mm的方孔,外角外移0.05mm

10、五排的PA PITCH:1.1mm

PA元件PITCH:1.1mm

焊盘为:0.8mm

焊盘开孔:0.55*0.55mm

11、五个小焊盘的滤波器

焊盘引角需要外扩0.1mm后外移0.05mm。

12、射频开关

左右两边的短焊盘,X方向外扩0.07mm,Y方向扩大0.1mm,上下两边的长焊盘,X方向1:1开,Y方向外扩0.1mm。

13、侧键

左边的三个焊盘PIN角在保证安全间距后外扩0.5mm,中间那个焊盘外扩0.5mm,右边的二个PIN上下各外扩0.3mm。

14、七彩灯

中间两个焊盘开制0.5mm*0.9mm两边开制0.9mm*.45mm。

15、电池弹片

元件中间两个焊盘加十字架,边上两个焊盘90&开制。

16、T卡座2

功能PIN脚在原始焊盘的中间开1.1mm的长度,固定脚在原始焊盘上中间的上方开制两个点,每个点的形状为0.75*0.95mm,高出原始焊盘0.3mm。

17、SD卡座

SD卡座在定位脚焊盘不影响与其它元件安全间距下引角都外移0.4mm并再外扩0.3mm,功能焊盘的中间100%开制并外扩0.3。

18、联芯科技的大排插

按照1:1的开口方式开。

19、0603&0805&1206阻容类元件,开U型槽孔。

20、智能手机主芯片,按照焊盘排列方式,开0.4的方孔倒圆角。

注:

1:元件的安全间距请保持在0.3mm以上,如果没有到达0.3间距,元件PAD内移达到0.3mm,前提是内距要保持在0.35mm以上才可以内移

2:屏蔽架在没有影响与其它元件安全间距下外扩0.3mm

3:所有的PIN角都需要倒纯角,倒半径0.05mm的圆

4:如有特殊的元件请反映回来

5:钢网拼板方案以GerBer或联板图为准,PCB为参照

- 模板加工方法的选择

模板加工方法:

化学腐蚀(chem-etch):递减(substractive)工艺

激光切割(laser-cut):机械加工

混合式(hybrid):腐蚀+激光

电铸(electroformed):递增的工艺

模板技术对焊膏释放的百分比起很重要的作用,应根据组装密度来选择加工方法。

通常,引脚间距为0.025 "(0.635mm)以上时,选择化学腐蚀(chem-etched)模板;当引脚间距在0.020" (0.5mm)以下时,应该考虑激光切割和电铸成形的模板。

⑴化学蚀刻模板

是通过在金属箔上涂抗蚀保护剂(感光胶)、在金属箔两面曝光、显影(将开口图形上的感光胶去除)、坚膜,然后使用双面工艺同时从两面腐蚀金属箔。

化学蚀刻的模板是初期模板加工的主要方法。其优点是成本最低,加工速度最快。由于存在侧腐蚀、纵横比率、过腐蚀、欠腐蚀等问题,因此不适合0.020" (0.5mm)以下间距的应用。

化学蚀刻模板

(a) 喇叭口向下的梯形截面开口

(b) 梯形“砖”形状的焊膏沉积图形

⑵ 激光切割模板

激光切割可直接从原始Gerber数据产生,没有摄影步骤。因此,消除了位置不正的机会

匠在同一块PCB上元器件要求焊膏量悬殊比较大时,可以通过扩大、缩小开口、修改开口形状来增加或减少焊膏量

加工精度高,适用于0.020" (0.5mm)以下间距的较高密度的模板。

主要缺点是机器单个地切割出每一个孔,孔越多,花的时间越长,模板成本越高。

⑶ 混合式模板

混合式(hybrid)模板工艺是指:先通过化学腐蚀标准间距的组件,然后激光切割密间距(fine-pitch)的组件。这种“混合”或结合的模板,得到两种技术的优点,降低成本和更快的加工周期。另外,整个模板可以电抛光,以提供光滑的孔壁和良好的焊膏释放。

⑷ 电铸成形

电铸成形是一种递增工艺

电铸模板的精度高,开口壁光滑,适用于超密间距产品,可达到1:1的纵横比

主要缺点:因为涉及一个感光工具(虽然单面)可能存在位置不正;对电解液的浓度、温度、电流、时间等工艺参数要求非常严格;如果电镀工艺不均匀,会失去密封效果,可能造成电铸工艺的失败;另外电铸成形的速度很慢,因此成本比较高。

- 台阶/释放(step/release)模板设计

台阶/释放模板工艺,俗称减薄工艺

为了减少密间距QFP的焊膏量,通过事先对该区域的金属板进行蚀刻减薄,制出一个向下台阶区域,然后进行激光切割。

脠求向下台阶应该总是在模板的刮刀面(凹面向上) ,在QFP与周围组件之间至少0.100“(0.254mm)的间隔,并使用橡胶刮刀。

减薄模板还应用于有CBGA和通孔连接器场合。例如一块模板除了CBGA区域的模板厚度为 8-mil,其它所有位置都是 6-mil 的厚度;又例如,一块模板除了一个边缘通孔连接器的厚度为 8-mil,其余部位都是 6-mil 厚度。

- 台阶与陷凹台阶(relief step)的模板设计

台阶与陷凹台阶模板是指在模板底面(朝PCB这一面的陷凹台阶)

台阶与陷凹台阶模板的应用:

⑴ 用于PCB上表面有凸起或高点妨碍模板印刷时

謠艏将有条形码、测试通路孔和增加性的导线,以及有已经完成COB工艺的位置,用陷凹台阶保护起来。

⑵ 用于通孔再流焊、或表面贴装/倒装芯片的混合工艺中

謠艏在通孔再流焊中,第一个模板用6mil厚度的模板印刷表面贴装元件的焊膏。第二个模板印刷通孔元件的焊膏(通常 15~25-mil 厚),陷凹台阶通常 10mil深。凹面向下,这个台阶防止通孔印刷期间抹掉已经印刷好的表面贴装元件的焊膏。

- 免清洗工艺模板开孔设计

免清洗工艺模板开孔设计时为了避免焊膏污染焊膏以外的部分、减少焊锡球;另外,免清洗焊膏中的助焊剂比例较普通焊膏少一些,因此,一般要求模板开口尺寸比焊盘缩小5~10%。

- 无铅工艺的模板设计

IPC-7525A“Stencil Design Guidelines”标准为无铅工艺提供相关建议。作为通用的设计指南,丝网开口尺寸将与PCB焊盘的尺寸相当接近,这是为了保证在焊接后整个焊盘拥有完整的焊锡。弧形的边角设计也是可以接受的一种,因为相对于直角的设计,弧形的边角更容易解决焊膏粘连的问题。

无铅工艺的模板设计应考虑的因素

(无铅焊膏和有铅焊膏在物理特性上的区别)

无铅焊膏的浸润性远远低于有铅焊膏;

无铅焊膏的助焊剂含量通常要高于有铅焊膏,无铅合金的比重较低;

缺少铅的润滑作用,焊膏印刷时填充性和脱膜性较差。

铅模板开口设计:

开口设计比有铅大,焊膏尽可能完全覆盖焊盘

①对于Pitch>0.5mm的器件

一般采取1:1.02 ~ 1:1.1的开口,并且适当增大模板厚度。

②对于Pitch≤0.5mm的器件

通常采用1:1开口,原则上至少不用缩小

③对于0402的器件

通常采用1:1开口,为防止元件底部锡丝、墓碑、回流时旋转等现象,可将焊盘开口内侧修改成弓形或圆弧形;

无铅模板宽厚比和面积比

由于无铅焊膏填充和脱膜能力较差,对模板开口孔壁光滑度和宽厚比/面积比要求更高,

无铅要求:宽厚比>1.6,面积比>0.71

开口宽度(W)/模板厚度(T)>1.5

开口面积(W×L)/孔壁面积[2×(L+W)×T] >0.66(IPC7525标准)

以上钢板厚度选择0.12mm-0.15mm

四周导电焊盘的模板开口设计

四周导电焊盘的模板开口设计与模板厚度的选取有直接的关系,根据PCB具体情况可选择100 ~ 150um

茠骏葓ⅶ罪可缩小开口尺寸

茠蒏蒅其罿g口尺寸1:1

戠积比要符合IPC-7525规定。

推荐使用激光加工并经过电抛光处理的模板。

PQFN散热焊盘的模板开口设计

贠流焊时,由于热过孔和大面积散热焊盘中的气体向外溢出时容易产生溅射、锡球和气孔等各种缺陷,减小焊膏覆盖面积可以得到改善。

对于大面积散热焊盘,模板开口应缩小20~50%。

焊膏覆盖面积50~80%较合适。

对于不同的热过孔设计需要不同的焊膏量

- 胶剂模板(Adhesive Stencil)

胶剂模板是指用于印刷贴片胶的模板。

倠CB焊盘Gerber文件也使计算机辅助设计(CAD)操作员可容易地决定一个焊盘形状的质心点。有这个功能可以将设计文件中焊膏层可转换成圆形和椭圆形。因此,可制作一块模板来“印刷” 贴片胶,来替代滴胶。印刷比滴胶速度快、一致性好。

红胶钢板厚度

般红胶钢板厚度在0.2mm 以上

红胶开孔宽度小于8mil 时,钢板厚度必须改为0.18mm

红胶开孔宽度小于7mil 时,钢板厚度必须改为0.15mm

保证开孔宽度≥钢板厚度

- 返工模板

返修(rework)工艺中“小型的”模板,专门设计用来返工或翻修单个组件。可购买(或加工)单个组件的模板,如标准的QFP和球栅阵列(BGA)。

总结:

宽度(W)/模板厚度(T)>1.5(无铅>1.6)

面积(W×L)/孔壁面积>0.66(无铅>0.71)

设计模板开孔时,当长度大于宽度的五倍时考虑宽厚比,对所有其它情况考虑面积比。

宽厚比和面积比接近1.5和0.66时,对模板孔壁的光洁度就要求更重要,以保证良好的锡膏释放。

一般规则,将模板开孔尺寸比焊盘尺寸减少 1~2mil

焊盘开口是阻焊层定义的,当焊盘是铜箔界定时,与多数μBGA一样,将模板开孔做得比焊盘大1~2-mil 可能是比较有效的。这个方法将增加面积比,有助于μBGA的焊膏释放。

金属模板加工一般要求

(1)模板表面平坦

(2)模板厚度误差<±10%

(3)开孔与PCB焊盘一一对准,错位<0.2mm,窄间距错位<0.1mm

(4)模板开孔切割面应垂直(或喇叭口向下),中间凸出部分不可超过金属板厚的15%

(5)开孔尺寸精度<±0.01mm

(6)钢网张力:一般35~50 N/cm,最小应>25 N/cm,各处张力之差不超过0.5N/cm

以上便是超级详细的PCBA加工锡膏工艺介绍,PCBA加工中SMT尤为重要所以SMT也决定了最后的成品良率问题,硬姐智造专注PCBA一站式。